Nuestro planeta tiene recursos finitos, y es crucial que reconsideremos la forma en que vivimos e interactuamos con nuestro medio ambiente para asegurar un futuro próspero para las generaciones venideras. Esto requiere una reconsideración de cómo producimos y consumimos bienes, así como de nuestros hábitos personales.

El concepto de economía circular implica recolectar y reutilizar productos y materiales tanto como sea posible antes de reciclarlos o desecharlos y, por lo tanto, mantener los recursos en el ciclo económico durante el mayor tiempo posible [1].

Sin embargo, incorporar el concepto de economía circular en el desarrollo de productos agrega una capa adicional de complejidad a un proceso ya multifacético. El desarrollo de un producto requiere que los ingenieros y diseñadores consideren varios factores, como la estética, la función, el costo y la experiencia del usuario; Las elecciones de diseño realizadas durante este proceso también influyen en el rendimiento de la economía circular de los productos. Una forma de abordar esta complejidad es dividir el proceso de desarrollo del producto en problemas más pequeños y fáciles de manejar y analizar el impacto de cada decisión en el producto final en términos de sostenibilidad y desempeño circular. Por ejemplo, si bien el uso de pegamento para unir dos componentes puede ser una solución de fijación rápida y rentable, puede dificultar el desmontaje del producto en el futuro y, en consecuencia, la posibilidad de recuperación de material.

DESBLOQUEO DE LA CIRCULARIDAD DEL PRODUCTO: DISEÑO PARA DESMONTAJE CIRCULAR

Dentro del proyecto CircThread, financiado con fondos europeos, hemos desarrollado un nuevo método de diseño para abordar esta complejidad, lo que permite a los fabricantes evaluar y mejorar sus productos desde la perspectiva de lograr productos más circulares. El método, conocido como Diseño para desmontaje circular o DfCD para abreviar, ayuda a responder preguntas críticas como:

- P1 – ¿Qué tan simple es desarmar mi producto cuando llega al final de su vida útil?

- P2 – ¿Qué tan circular es mi producto?

- P3: ¿Qué cambios de diseño puedo hacer para maximizar el potencial circular de mi producto?

Echemos un vistazo más de cerca a cómo funciona la metodología DfCD usando el ejemplo de un hervidor eléctrico (Figura 1).

¿CUÁN SENCILLO ES DESMONTAR MI PRODUCTO AL FINAL DE SU VIDA ÚTIL?

Para responder a la primera pregunta, debemos evaluar qué tan fácil es desmontar el hervidor eléctrico. Esto involucra:

- Siguiendo las instrucciones de desmontaje recomendadas por el fabricante (o tratando de descifrarlas si no se proporcionan).

- Estimar cuánto tiempo lleva completar el proceso de desmontaje (usando un cronómetro o un cronómetro).

En general, tomó alrededor de 3 minutos y 30 segundos (o 210 segundos) desarmar completamente el hervidor eléctrico, lo que implica 14 pasos individuales. Es importante notar que usamos una tetera en perfectas condiciones, sin ningún daño o desgaste. De ahora en adelante, nos referiremos a esta condición como la condición de referencia.

Cuando los productos llegan al final de su vida útil, rara vez se encuentran en la condición de referencia. Por lo tanto, es esencial evaluar cómo el proceso de desmontaje puede verse afectado por la condición real del producto. En otras palabras, es crucial evaluar qué tan fácil (o difícil) sería desarmar el producto si está dañado o tiene desgaste.

Supongamos que tenemos un hervidor eléctrico que no es perfecto y se ha encontrado con algunos problemas típicos que pueden afectar el proceso de desmontaje. Estos problemas se denominan fallas de desmontaje (DF) en el método DfCD, y examinaremos los siguientes tres ejemplos (Figura 2) para ilustrar esto:

DF 1) Los tornillos que fijan la parte inferior de la marmita están romos o desgastados.

DF 2) El cable puede romperse durante el proceso de desmontaje.

DF 3) Es posible que dos partes del hervidor se fusionen o mezclen debido a un mal funcionamiento.

Ante tales escenarios, pueden ser necesarias medidas adicionales para continuar con el proceso de desmontaje. Por ejemplo, para abordar el DF 1, es posible que debamos taladrar los tornillos, mientras que para el DF 2, es posible que debamos desechar todo el cable. En cuanto al DF 3, el proceso de desmontaje podría llevar demasiado tiempo, lo que daría lugar a la eliminación de toda la marmita. Así, los DF pueden tener un impacto directo en la duración de las operaciones de desmontaje, ya sea aumentándola o disminuyéndola. Podemos estimar el aumento o la disminución del tiempo requerido analizando las acciones (adicionales) que deben realizarse. Por ejemplo, perforar un tornillo implicaría ir a la estación de perforación, obtener el taladro y las puntas del taladro, volver al escritorio de desmontaje, sentarse y colocar el taladro sobre el tornillo. Para ayudar con este proceso, podemos utilizar una versión modificada de la conocida Técnica de Secuencia de Operaciones de Maynard (MOST), denominada MOST modificada [2].

¿Qué tan circular es mi producto?

Una vez identificados los DF y estimado el tiempo necesario para resolverlos, debemos evaluar el impacto de los fallos en el rendimiento de circularidad del producto y sus componentes. En otras palabras, ¿cómo afectarán los DF a la capacidad de reutilizar o reciclar componentes? Los componentes que están libres de problemas se pueden reutilizar directamente sin ninguna modificación. Sin embargo, si un componente experimenta un DF, debemos considerar cómo se puede reparar, reciclar o desechar.

Supongamos que nos enfrentamos al DF 1, entonces quizás tengamos que desechar los tornillos enviándolos a un vertedero, ya que después de perforados no sirven. Del mismo modo, en el caso del DF 2, es posible que debamos desechar el cable y, en el caso del DF 3, es posible que debamos desechar todo el hervidor en una estación de reciclaje. Para resumir la información que hemos recopilado hasta ahora:

- tenemos el tiempo de referencia necesario para desmontar el producto en su estado de referencia (perfecto).

- disponemos del tiempo necesario para solucionar los fallos de desmontaje (DFs).

- tenemos conocimiento sobre la circularidad del producto

“Un componente perfecto se puede reutilizar, mientras que uno sujeto a un DF se puede reparar, reciclar o desechar según la naturaleza de la falla”.

Podemos combinar toda esta información utilizando algunas ecuaciones para calcular dos indicadores importantes: el índice de esfuerzo de desmontaje (DEI) y el índice de circularidad (CI). El DEI nos dice cuánto esfuerzo se requiere para desmontar un producto (un gran esfuerzo se traduce en un valor de índice alto), mientras que el CI indica qué tan circular es el producto. Un producto completamente circular tendría una puntuación de IC de 1, mientras que las puntuaciones más bajas indican niveles más bajos de rendimiento de circularidad. Un producto totalmente lineal (es decir, en el que todos los materiales se desechan al final de su vida útil) tendría una puntuación de IC de 0.

¿Qué cambios de diseño puedo hacer para maximizar su potencial circular?

Analizando nuestro ejemplo, identificamos un total de 17 DF que el hervidor eléctrico puede experimentar al final de su vida útil. Estos DF representan varios desafíos que pueden surgir durante el proceso de desmontaje.

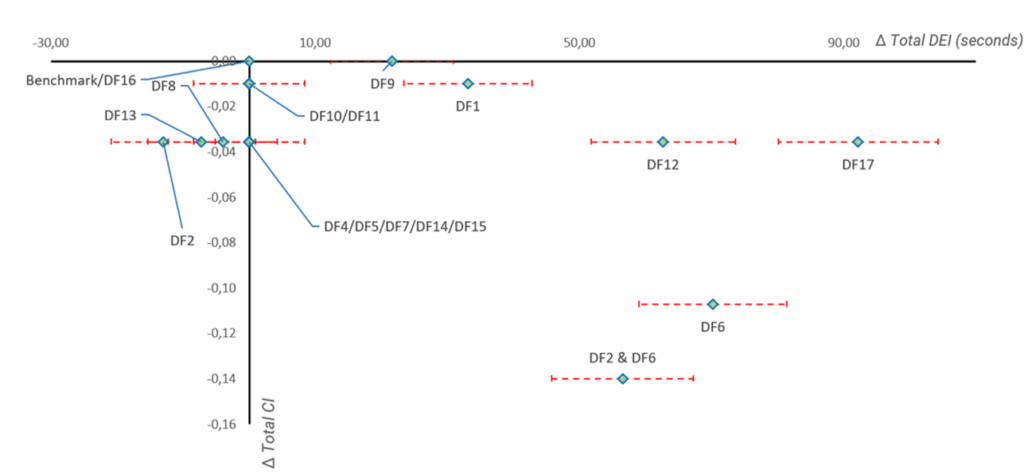

La siguiente figura ilustra, en el eje x, la diferencia entre el tiempo requerido para desarmar un producto en condiciones de referencia y el tiempo requerido para desarmar un producto que ha encontrado cada DF. En el eje y, podemos ver la disminución correspondiente en el rendimiento de la circularidad debido a cada DF.

Para lograr el máximo rendimiento de circularidad, así como la eficiencia en el desmontaje del hervidor eléctrico al final de su vida útil, debemos minimizar el tiempo necesario para el desmontaje y maximizar la cantidad de componentes reutilizables. Para lograr esto, debemos centrarnos en evitar el DF 17, lo que aumentaría significativamente el tiempo y el esfuerzo necesarios para desmontar la tetera. Al abordar las causas potenciales de esta falla, podemos mejorar el rendimiento de circularidad general del producto. DF 17 asume que los tornillos del cuerpo de la tetera están oxidados. Así, para evitar el DF 17 podría ser posible:

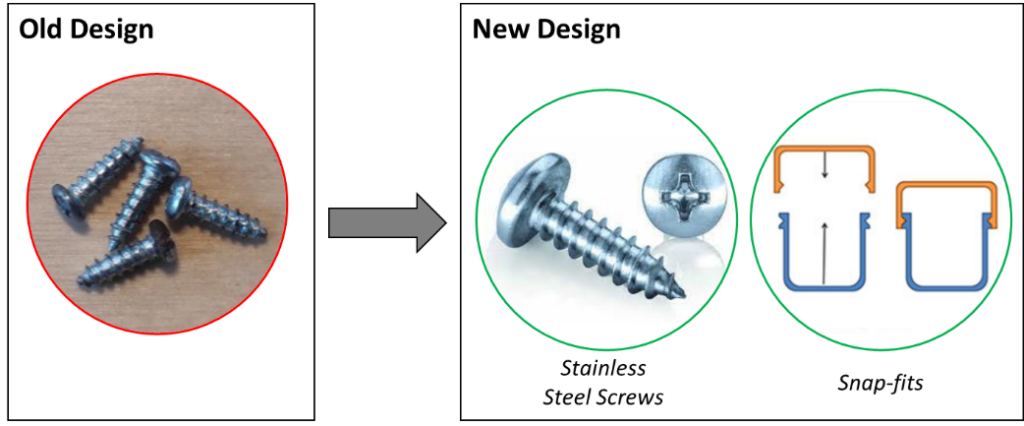

- Cambie el material de los tornillos, por ejemplo, reemplace los tornillos originales con tornillos de acero inoxidable (Figura 4).

- Cambie el tipo de sujeción, por ejemplo, de tornillos a broches (Figura 4).

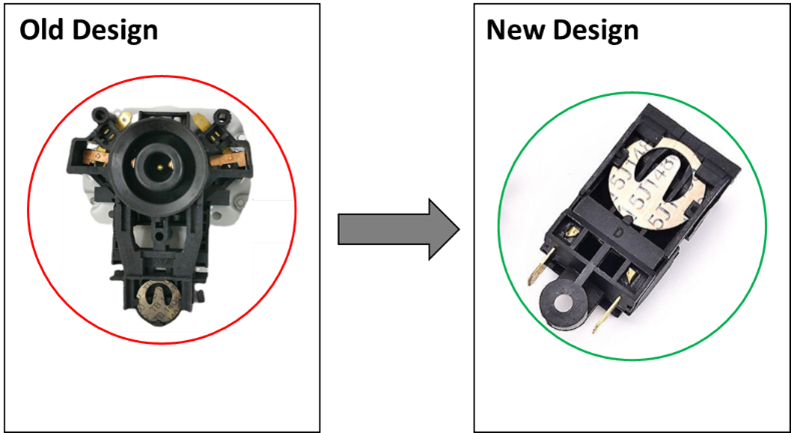

Por otro lado, para aumentar la circularidad de la caldera, debemos evitar el DF 6. El DF 6 establece que las partes metálicas del termostato y sus tornillos están doblados. Por lo tanto, una posible mejora del diseño podría implicar:

- Cambiar el sistema de termostato, por ejemplo colocando las partes metálicas en un lugar más seguro.

Al realizar el mismo análisis para los 17 DF, podemos identificar vías para mejorar el diseño original de la caldera para que sea más fácil de desmontar y más circular.

En resumen, el análisis realizado nos permitió comprender las deficiencias en términos de tiempo de desmontaje y circularidad de nuestro producto, así como también cómo una mejora en el diseño podría beneficiar las prestaciones de desmontaje y circularidad del producto.

Además, este análisis nos brinda la oportunidad de abordar nuestro diseño desde una perspectiva diferente. El análisis revela que sin tener en cuenta los posibles DF, los diseñadores pueden tener una comprensión incompleta de su producto.

Este hallazgo se ilustra con un ejemplo práctico a continuación.

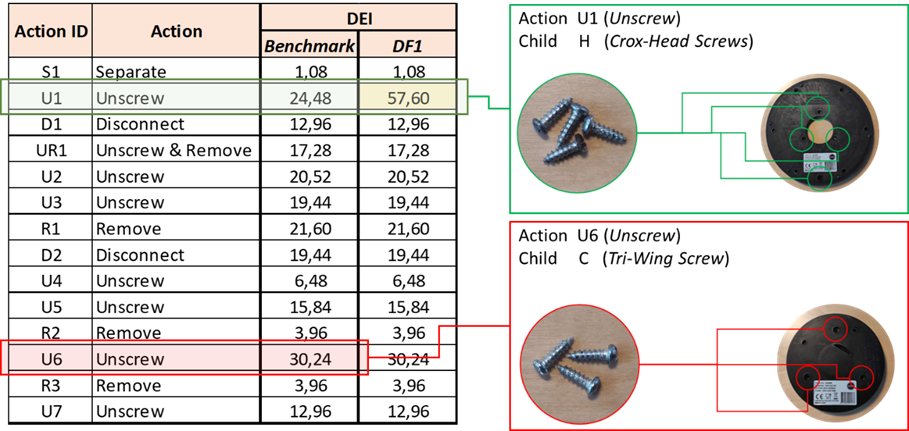

En la siguiente figura (Figura 6), hemos recopilado todas las acciones necesarias para realizar el desmontaje de la tetera. Estas acciones tienen dos valores DEI, uno es el valor de referencia (es decir, el producto perfecto) y el otro es el valor suponiendo que DF 1 está presente.

Si no tenemos en cuenta los DF, supondremos incorrectamente que el cuello de botella del proceso de desmontaje es la acción U6, que está resaltada en rojo, y debe mejorarse cambiando el tipo de sujeción, como de tornillos a encaje a presión. Sin embargo, si consideramos la posibilidad de DF, la acción más crítica se convierte en U1; mejorar U6 solo proporcionaría beneficios limitados. Por lo tanto, el diseño del producto debe mejorarse para evitar el DF 1 y debe ser obligatorio un nuevo tipo de sujetador para la acción U1. ¡Esta es una idea importante y enfatiza el valor del mundo real del enfoque DfCD!

Hemos discutido cómo se puede aplicar el DfCD para evaluar y mejorar la circularidad y las capacidades de desmontaje de productos reales. Para aquellos que estén interesados, pueden encontrar información más detallada en nuestro artículo publicado en el Journal of Cleaner Production [3].

El marco DfCD es un paso importante hacia una forma completamente nueva de pensar, desarrollar, crear y usar productos de una manera más sostenible y circular. Es una idea emocionante y ambiciosa y requiere un esfuerzo continuo y la colaboración de personas, empresas y gobiernos por igual para traducir los conocimientos obtenidos en beneficios prácticos. Entonces, ¡sigamos trabajando hacia un futuro más sostenible y circular, un producto a la vez! No se pierda las últimas actualizaciones y novedades relacionadas con el proyecto CircThread, financiado con fondos europeos. ¡Síganos para mantenerse actualizado sobre los nuevos desarrollos en el enfoque DfCD!

———————————————————————————————————————————————————————————————-

Referencias

[1] MacArthur, F. E. (2013). Hacia la Economía Circular vol. 1: una justificación económica y empresarial para una transición acelerada. Ellen McArthur.

[2] Formentini, Giovanni, y Devarajan Ramanujan. «Contabilización del estado de fin de vida útil del producto en la estimación del tiempo de desmontaje utilizando secuencias de operaciones de Maynard modificadas». Procedia CIRP 116 (2023): 305-311. https://doi.org/10.1016/j.procir.2023.02.052 [3] Formentini, Giovanni, and Devarajan Ramanujan. «Diseño para el desmontaje circular: evaluación de los impactos del estado de fin de vida del producto en la circularidad a través del modelo padre-acción-hijo». Journal of Cleaner Production 405 (2023): 137009. https://doi.org/10.1016/j.jclepro.2023.137009

Escrito por la Universidad de Aarhus