El nostre planeta té recursos limitats, i és crucial que ens replantegem la nostra manera de viure i interactuar amb el nostre entorn per garantir un futur pròsper per a les generacions futures. Això requereix una reconsideració de com produïm i consumim béns, així com dels nostres hàbits personals.

El concepte d’economia circular implica recollir i reutilitzar productes i materials tant com sigui possible abans de reciclar-los o eliminar-los, i així mantenir els recursos en el cicle econòmic durant el màxim de temps possible [1].

Tanmateix, incorporar el concepte d’economia circular al desenvolupament de productes afegeix una capa addicional de complexitat a un procés ja polifacètic. El desenvolupament d’un producte requereix que els enginyers i dissenyadors tinguin en compte diversos factors com ara l’estètica, la funció, el cost i l’experiència de l’usuari; Les opcions de disseny realitzades durant aquest procés també influeixen en el rendiment dels productes en l’economia circular. Una manera d’abordar aquesta complexitat és dividir el procés de desenvolupament del producte en problemes més petits i més fàcils de gestionar i analitzar l’impacte de cada decisió en el producte final en termes de sostenibilitat i rendiment de circularitat. Per exemple, tot i que l’ús de cola per enganxar dos components pot ser una solució de fixació ràpida i rendible, pot dificultar el desmuntatge del producte en el futur i, en conseqüència, el potencial de recuperació del material.

DESBLOQUEJAMENT DE LA CIRCULARITAT DEL PRODUCTE – DISSENY PER AL DESMUNTATGE CIRCULAR

Dins del projecte CircThread, finançat per la UE, hem desenvolupat un nou mètode de disseny per fer front a aquesta complexitat, que permet als fabricants avaluar i millorar els seus productes des de la perspectiva d’aconseguir productes més circulars. El mètode, conegut com a Design for Circular Disassembly o DfCD per abreujar, ajuda a respondre preguntes crítiques com ara:

- P1 – Què tan senzill és desmuntar el meu producte quan arriba al final de la seva vida útil?

- P2 – Què tan circular és el meu producte?

- P3: Quins canvis de disseny puc fer per maximitzar el potencial circular del meu producte?

Vegem més de prop com funciona la metodologia DfCD utilitzant l’exemple d’un bullidor elèctric (figura 1).

COM DE SIMPLE ÉS DESMONTAR EL MEU PRODUCTE AL FINAL DE LA VIDA?

Per respondre a la primera pregunta, hem de valorar com de fàcil és desmuntar la bullidora elèctrica. Això implica:

- Seguint les instruccions de desmuntatge recomanades pel fabricant (o intentant esbrinar-les si no es proporcionen).

- Estimar el temps que triga a completar el procés de desmuntatge (utilitzant un cronòmetre o un temporitzador).

En total, va trigar uns 3 minuts i 30 segons (o 210 segons) per desmuntar completament la bullidora elèctrica, que van implicar 14 passos individuals. És important notar que hem utilitzat un bullidor en perfecte estat, sense cap dany ni desgast. A partir d’ara, ens referirem a aquesta condició com a condició de referència.

Quan els productes arriben al final de la seva vida útil, rarament es troben en les condicions de referència. Per tant, és essencial avaluar com el procés de desmuntatge es pot veure afectat per l’estat real del producte. En altres paraules, és crucial avaluar com de fàcil (o difícil) seria desmuntar el producte si s’ha fet malbé o té desgast.

Suposem que tenim un bullidor elèctric que no és perfecte i s’ha trobat amb alguns problemes típics que poden afectar el procés de desmuntatge. Aquests problemes s’anomenen errors de desmuntatge (DF) al mètode DfCD, i examinarem els tres exemples següents (figura 2) per il·lustrar-ho:

DF 1) Els cargols que fixen la part inferior de la tetera estan roms o desgastats.

DF 2) El cable es pot trencar durant el procés de desmuntatge.

DF 3) Es poden fusionar/barrejar dues parts de la tetera a causa d’un mal funcionament.

Davant d’aquests escenaris, poden ser necessàries mesures addicionals per continuar amb el procés de desmuntatge. Per exemple, per fer front a DF 1, potser hauríem de perforar els cargols, mentre que per a DF 2, haurem de disposar de tot el cable. Pel que fa al DF 3, el procés de desmuntatge pot ser excessivament llarg, la qual cosa comporta l’eliminació de tota la tetera. Així, els DF poden tenir un impacte directe en la durada de les operacions de desmuntatge, augmentant-la o disminuint-la. Podem estimar l’augment o disminució de temps necessari analitzant les accions (addicionals) que cal dur a terme. Per exemple, perforar un cargol implicaria anar a l’estació de perforació, obtenir el trepant i les puntes del trepant, tornar al taulell de desmuntatge, seure i col·locar el trepant al cargol. Per ajudar amb aquest procés, podem utilitzar una versió modificada de la coneguda Maynard Operation Sequence Technique (MOST), anomenada modified MOST [2].

Què tan circular és el meu producte?

Un cop identificats els DF i estimat el temps necessari per resoldre’ls, hem d’avaluar l’impacte de les fallades en el rendiment de circularitat del producte i dels seus components. En altres paraules, com afectaran els DF a la capacitat de reutilitzar o reciclar components? Els components que estan lliures de problemes es poden reutilitzar directament sense cap modificació. Tanmateix, si un component experimenta un DF, hem de considerar com es pot reparar, reciclar o eliminar.

Suposem que ens enfrontem a DF 1, llavors potser haurem d’eliminar els cargols enviant-los a un abocador, ja que no són útils després de foradar-los. De la mateixa manera, en el cas del DF 2, potser hauríem de descartar el cable, i per al DF 3, potser hauríem de llençar la tetera sencera a una estació de reciclatge. Per resumir la informació que hem recopilat fins ara:

- tenim el temps de referència necessari per desmuntar el producte en el seu estat de referència (perfecte).

- tenim el temps necessari per resoldre els errors de desmuntatge (DF).

- tenim coneixement sobre la circularitat del producte

“Un component perfecte es pot reutilitzar, mentre que un sotmès a un DF es pot reparar, reciclar o eliminar segons la naturalesa de la fallada”.

Podem combinar tota aquesta informació utilitzant algunes equacions per calcular dos indicadors importants: l’índex d’esforç de desmuntatge (DEI) i l’índex de circularitat (IC). El DEI ens indica quant esforç es requereix per desmuntar un producte (un esforç elevat es tradueix en un valor d’índex alt), mentre que el CI indica com de circular és el producte. Un producte totalment circular tindria una puntuació CI d’1, mentre que les puntuacions més baixes indiquen nivells més baixos de rendiment de circularitat. Un producte totalment lineal (és a dir, on tots els materials s’eliminen al final de la seva vida útil) tindria una puntuació CI de 0.

Quins canvis de disseny puc fer per maximitzar el seu potencial circular?

Analitzant el nostre exemple, vam identificar un total de 17 DF que pot experimentar la bullidora elèctrica al final de la seva vida. Aquests DF representen diversos reptes que poden sorgir durant el procés de desmuntatge.

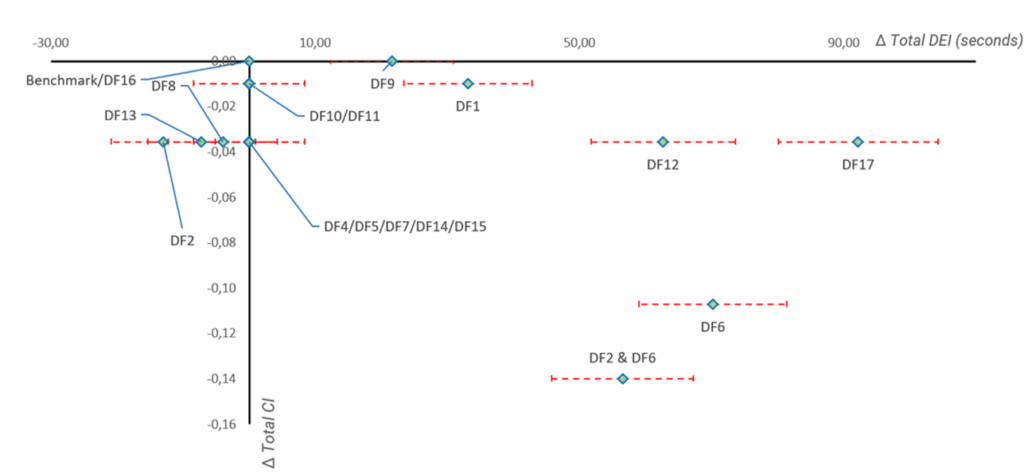

La figura següent il·lustra, a l’eix x, la diferència entre el temps necessari per desmuntar un producte en condicions de referència i el temps necessari per desmuntar un producte que s’ha trobat amb cada DF. A l’eix y, podem veure la disminució corresponent del rendiment de la circularitat a causa de cada DF.

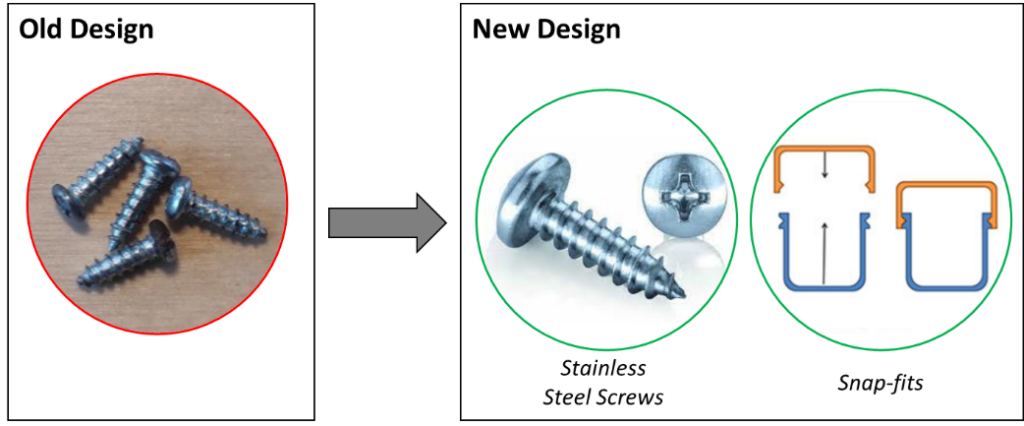

Per aconseguir el màxim rendiment de circularitat així com l’eficiència en el desmuntatge del bullidor elèctric al final de la seva vida útil, hem de minimitzar el temps necessari per al desmuntatge i maximitzar el nombre de components reutilitzables. Per aconseguir-ho, hauríem de centrar-nos a evitar el DF 17, que augmentaria significativament el temps i l’esforç necessaris per desmuntar la tetera. En abordar les possibles causes d’aquesta fallada, podem millorar el rendiment global de la circularitat del producte. El DF 17 suposa que els cargols del cos de la bullidora estan rovellats. Així, per evitar el DF 17, podria ser possible:

- Canvieu el material del cargol, per exemple substituïu els cargols originals per cargols d’acer inoxidable (Figura 4).

- Canvieu el tipus de fixació, per exemple, de cargols a encaixats (figura 4).

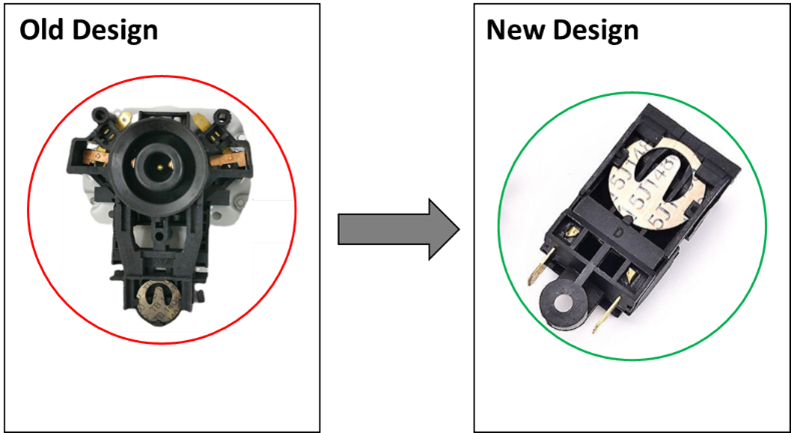

D’altra banda, per augmentar la circularitat de la tetera, hem d’evitar el DF 6. DF 6 indica que les parts metàl·liques del termòstat i els seus cargols estan doblegats. Per tant, una possible millora del disseny podria implicar:

- Canviar el sistema del termòstat, per exemple col·locant les peces metàl·liques en un lloc més segur.

Realitzant la mateixa anàlisi per als 17 DF, podem identificar vies per millorar el disseny original de la tetera perquè sigui més fàcil de desmuntar i sigui més circular.

En resum, l’anàlisi realitzada ens va permetre entendre les mancances en termes de temps de desmuntatge i circularitat del nostre producte, així com com una millora del disseny podria beneficiar les prestacions de desmuntatge i circularitat del producte.

A més, aquesta anàlisi ens ofereix l’oportunitat d’abordar el nostre disseny des d’una perspectiva diferent. L’anàlisi revela que sense tenir en compte els possibles DF, els dissenyadors poden tenir una comprensió incompleta del seu producte.

Aquesta troballa s’il·lustra amb un exemple pràctic a continuació.

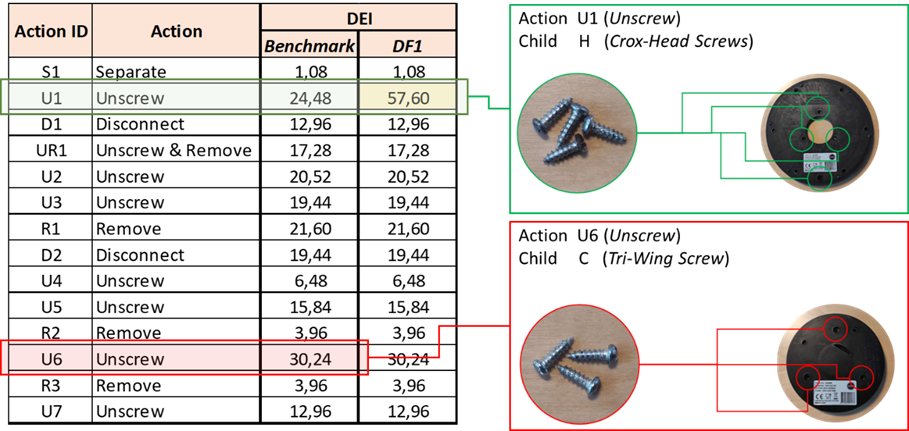

A la figura següent (Figura 6), hem recollit totes les accions necessàries per realitzar el desmuntatge de la tetera. Aquestes accions tenen dos valors DEI, un és el valor de referència (és a dir, producte perfecte) i l’altre és el valor assumint que hi ha DF 1.

Si no tenim en compte els DF, assumirem erròniament que el coll d’ampolla del procés de desmuntatge és l’acció U6, que es ressalta en vermell, i s’hauria de millorar canviant el tipus de fixació, com ara de cargols a encaix. Tanmateix, si tenim en compte la possibilitat de DF, l’acció més crítica passa a ser U1; millorar U6 només aportaria beneficis limitats. Per tant, s’ha de millorar el disseny del producte per evitar el DF 1, i un nou tipus de fixació hauria de ser obligatori per a l’acció U1. Aquesta és una visió important i posa l’accent en el valor real de l’enfocament DfCD!

Hem comentat com es pot aplicar el DfCD per avaluar i millorar la circularitat i les capacitats de desmuntatge dels productes reals. Per a aquells que estiguin interessats, es pot trobar informació més detallada al nostre article publicat al Journal of Cleaner Production [3].

El marc DfCD és un pas important cap a una manera completament nova de pensar, desenvolupar, crear i utilitzar productes d’una manera més sostenible i circular. És una idea apassionant i ambiciosa i requereix un esforç i col·laboració continuats de persones, empreses i governs per igual, per traduir els coneixements obtinguts en guanys pràctics. Per tant, continuem treballant per un futur més sostenible i circular, un producte a la vegada! No us perdeu les últimes novetats i desenvolupaments relacionades amb el projecte CircThread finançat per la UE. Segueix-nos per estar al dia de les novetats de l’enfocament DfCD!

———————————————————————————————————————————————————————————————-

Referències

[1] MacArthur, F. E. (2013). Cap a l’economia circular vol. 1: una justificació econòmica i empresarial per a una transició accelerada. Ellen McArthur.

[2] Formentini, Giovanni i Devarajan Ramanujan. “Comptabilització de l’estat del final de la vida útil del producte en l’estimació del temps de desmuntatge mitjançant seqüències d’operacions de Maynard modificades”. Procedia CIRP 116 (2023): 305-311. https://doi.org/10.1016/j.procir.2023.02.052 [3] Formentini, Giovanni, and Devarajan Ramanujan. “Disseny per al desmuntatge circular: avaluació dels impactes de l’estat de final de vida del producte sobre la circularitat mitjançant el model pare-acció-fill”. Journal of Cleaner Production 405 (2023): 137009. https://doi.org/10.1016/j.jclepro.2023.137009

Escrit per la Universitat d’Aarhus